Planification

exécutable

end-to-end

Libérez tout le potentiel de votre Supply Chain

Qu’est-ce que PlaniSense ?

PlaniSense est éditeur de la solution logicielle éponyme de planification de la Supply Chain.

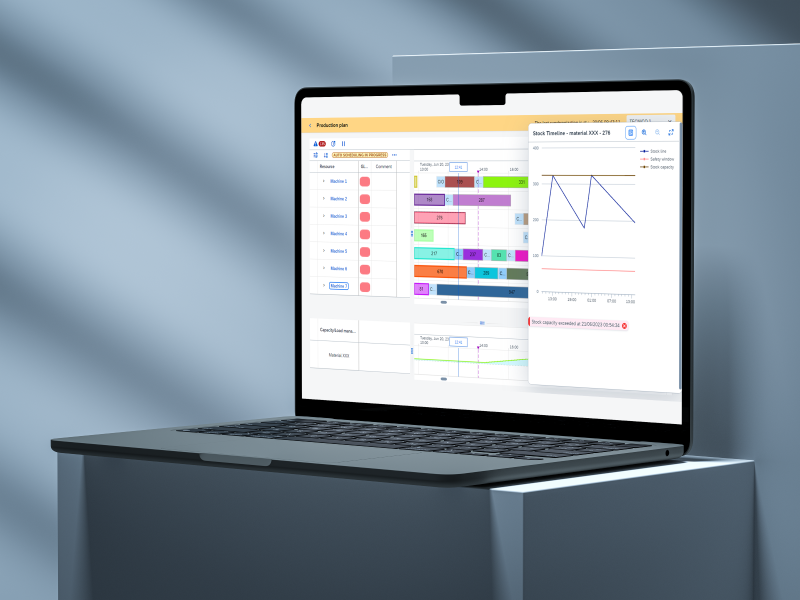

La solution PlaniSense s’appuie sur des technologies modernes qui rendent possible le travail collaboratif, l’optimisation et la simulation en temps réel.

Toutes ces fonctionnalités, qui favorisent la réactivité dans un environnement changeant et incertain, prennent corps dans une interface innovante pensée et conçue pour optimiser l’expérience utilisateur.

Notre proposition de valeur

PlaniSense améliore votre réactivité dans un contexte industriel et économique en perpétuelle évolution et soumis à des perturbations fréquentes.

PlaniSense vous donne les moyens d'augmenter la productivité et le rendement dans vos usines.

La solution PlaniSense garantit la cohérence du processus décisionnel grâce à une planification end-to-end qui fait le lien entre le plan stratégique et son exécution opérationnelle.

Notre solution

La solution PlaniSense est conçue selon une architecture modulaire en constante évolution. Elle s'articule aujourd'hui autour des trois modules essentiels à une planification exécutable end-to-end.

Ce module permet de prévoir avec précision la demande pour maximiser le taux de service et anticiper les besoins capacitaires.

En contexte de capacité finie, ce module permet de piloter à moyen et court terme la distribution, la production et l'approvisionnement pour satisfaire la demande à moindre coût.

Ce module permet de séquencer les opérations à court terme et affecter les ressources de sorte à maximiser le rendement et la productivité.