L'ERP (Enterprise Resource Planning) dans la chaîne d'approvisionnement joue un rôle crucial pour assurer l'efficacité et la rentabilité des entreprises modernes. Au cœur de cette stratégie se trouvent des systèmes informatiques intégrés qui permettent de gérer et d'optimiser toutes les étapes du processus d'approvisionnement, de la production à la distribution, en passant par les ventes et le service client.

Les concepts fondamentaux de l'ERP englobent la centralisation des données, l'automatisation des processus et la gestion en temps réel de l'ensemble des ressources de l'entreprise. Grâce à ces outils, les entreprises peuvent améliorer leur compétitivité sur le marché, anticiper et répondre rapidement aux fluctuations de la demande, tout en réduisant les coûts et les délais liés à la chaîne d'approvisionnement.

Points clés

- L'ERP permet d'optimiser la chaîne d'approvisionnement grâce à la centralisation des données et l'automatisation des processus

- Les entreprises peuvent améliorer leur compétitivité et réduire les coûts grâce à la gestion en temps réel de l'ERP

- Les outils ERP contribuent à anticiper et répondre rapidement aux fluctuations de la demande sur le marché

Concepts fondamentaux de l'ERP

Le concept d'Enterprise Resource Planning (ERP) a été initié dans les années 90 et a révolutionné l'approche de la gestion des entreprises. L'objectif de l'ERP est de centraliser toutes les informations opérationnelles et financières en un seul système, offrant ainsi une vision globale de l'entreprise.

- Planification des ressources: L'ERP permet de gérer la disponibilité et la répartition des ressources de l'entreprise, telles que les employés, l'équipement et l'inventaire. Il optimise l'allocation des ressources en fonction des besoins et des contraintes internes et externes.

- Gestion des processus: Le système intègre les processus clés de l'entreprise, tels que la production, la logistique, les approvisionnements, ou encore la gestion des clients. Il facilite la communication entre les départements et permet de suivre et d'optimiser l'ensemble des processus.

- Intégration des données: L'ERP centralise les données provenant de différents départements et applications, permettant ainsi de les partager facilement et d'améliorer la prise de décision.

|

Avantages

|

Inconvénients

|

|

Centralisation des données

|

Coût élevé d’implémentation

|

|

Optimisation des processus

|

Rigidité du système

|

|

Amélioration de la communication

|

Adoption par les employés

|

Il existe plusieurs solutions ERP disponibles sur le marché, notamment des solutions adaptées aux PME et aux grandes entreprises, ainsi que des solutions spécifiques à chaque secteur d’activité. Certains ERP sont installés localement dans l'entreprise, tandis que d'autres sont disponibles en mode cloud.

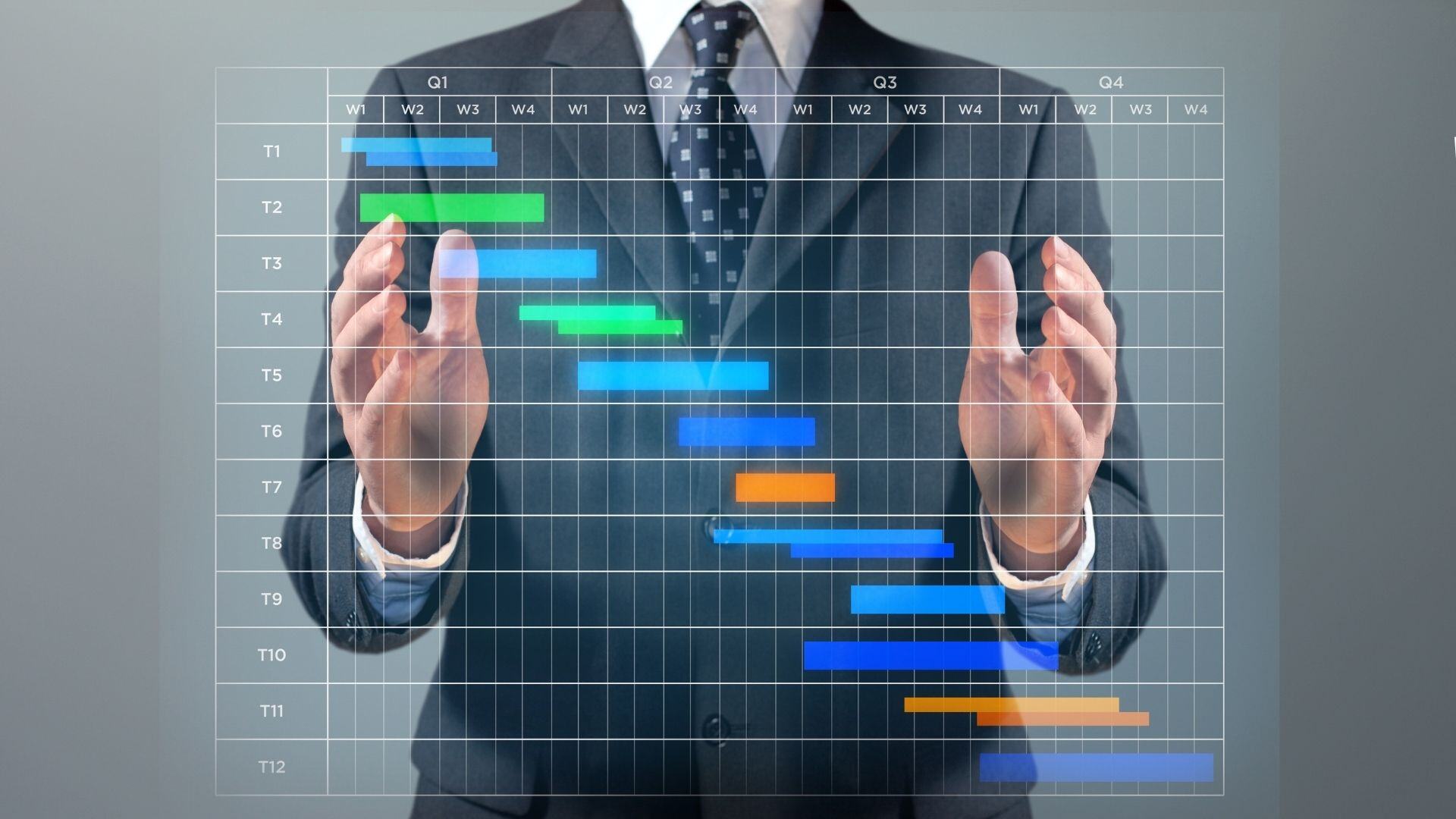

Un projet d'implémentation d'ERP comprend généralement les étapes suivantes :

- Analyse des besoins et cahier des charges

- Sélection du fournisseur et de la solution

- Personnalisation de la solution

- Mise en place et formation des employés

- Maintenance et évolution du système

En résumé, le concept d'ERP est un outil précieux pour une entreprise qui cherche à optimiser ses processus et sa gestion des ressources. Grâce à la centralisation et l'intégration des données, l'ERP facilite la prise de décision et améliore la communication entre les départements. Cependant, il est essentiel de bien réfléchir à l'adoption d'une solution ERP en considérant les enjeux et les défis liés à sa mise en place et à son évolution.

Avantages et défis de l'ERP dans la chaîne d'approvisionnement

Amélioration de l'efficacité

L'un des principaux avantages d'un système ERP dans la chaîne d'approvisionnement est l'amélioration de l'efficacité. Un ERP bien conçu peut:

- Automatiser les tâches répétitives et chronophages, libérant ainsi du temps pour se concentrer sur des activités à plus forte valeur ajoutée.

- Uniformiser les données entre les différents départements et partenaires de la chaîne d'approvisionnement, ce qui permet une meilleure prise de décision et une coordination plus fluide.

- Optimiser l'affectation des ressources et la planification des capacités, grâce à une meilleure visibilité sur les niveaux de stock et les prévisions de demande.

En outre, un ERP peut aider à réduire les coûts en minimisant les stocks excédentaires, en évitant les pénuries de matériaux et en améliorant le taux de service client.

Gestion du risque

L'ERP joue également un rôle important dans la gestion du risque au sein de la chaîne d'approvisionnement. Par exemple, il peut:

- Surveiller en temps réel les performances des fournisseurs et identifier les potentiels problèmes de qualité ou de délai de livraison, permettant ainsi d'anticiper et de limiter les conséquences négatives.

- Évaluer différents scénarios et leur impact sur la chaîne d'approvisionnement, en tenant compte de facteurs tels que les variations de la demande, les fluctuations des coûts des matières premières ou les perturbations logistiques.

- Assurer une traçabilité complète des produits et des lots, du fournisseur au client final, ce qui facilite la gestion des rappels éventuels et permet de renforcer la confiance des clients dans la marque.

Néanmoins, la mise en œuvre d'un ERP dans la chaîne d'approvisionnement n'est pas sans défis. Parmi les principaux obstacles, on peut citer:

- Coût élevé : Les investissements nécessaires pour acquérir, déployer et maintenir un système ERP peuvent être considérables, surtout pour les petites et moyennes entreprises.

- Complexité : Les systèmes ERP sont souvent complexes et nécessitent une formation approfondie des utilisateurs, qui doivent s'adapter à de nouveaux processus et outils de travail.

- Intégration : La réussite de la mise en œuvre d'un ERP dépend en grande partie de la qualité de l'intégration avec les autres systèmes existants au sein de l'entreprise et de ses partenaires.

Malgré ces défis, il est incontestable que les avantages potentiels de l'ERP dans la chaîne d'approvisionnement justifient sérieusement son adoption et son adaptation aux besoins spécifiques de chaque organisation.

Optimisation des processus ERP dans la chaîne d'approvisionnement

L'optimisation des processus ERP dans la chaîne d'approvisionnement est essentielle pour assurer une bonne organisation et une meilleure gestion des flux de produits et des coûts. Cette section se concentrera sur deux sous-sections clés pour optimiser les processus ERP : la prévision de la demande et la planification de la production.

Prévision de la demande

La prévision de la demande est cruciale pour réduire les coûts et améliorer l'efficacité de la chaîne d'approvisionnement. Elle permet aux entreprises de mieux anticiper les besoins futurs en ressources et de planifier en conséquence. Les principaux éléments à considérer pour la prévision de la demande incluent:

- Historique des ventes: Les données des ventes passées sont essentielles pour prédire les tendances futures.

- Tendances du marché: Les prévisionnistes doivent surveiller les tendances du marché pour anticiper les fluctuations de la demande.

- Saisonnalité: La demande de certains produits peut varier en fonction des saisons, il est important d'en tenir compte lors de la prévision.

Les systèmes ERP modernes incorporeront des outils de prévision avancée, tels que l'apprentissage automatique et l'intelligence artificielle, pour améliorer la précision de leurs prédictions.

Planification de la production

La planification de la production est une étape clé pour synchroniser l'offre et la demande dans la chaîne d'approvisionnement. Les ERP facilitent cette tâche en offrant des outils pour optimiser la capacité de production, la gestion des stocks et l'organisation des achats. Voici quelques éléments clés à considérer lors de la planification de la production:

- Optimisation de la capacité de production: Il est important de s'assurer que les usines fonctionnent à leur niveau optimal. Ceci est réalisé en harmonisant les ressources disponibles et les besoins en matières premières.

- Calcul des besoins nets: Il est essentiel de déterminer les quantités nécessaires de chaque matière première en fonction de la demande prévue.

- Planification de la capacité: Les ERP permettent de mieux gérer les ressources humaines et matérielles pour optimiser la production.

- Gestion des stocks: Une gestion efficace des stocks permet de réduire les coûts et d'éviter les ruptures de stock.

- Méthode du point de commande: Cette méthode permet de déterminer la quantité optimale de stock à maintenir en fonction de la demande prévue.

- Réapprovisionnement juste à temps: Les systèmes ERP aident à planifier le réapprovisionnement des stocks de manière à minimiser les coûts de stockage tout en répondant à la demande.

- Organisation des achats: La négociation des contrats d'achat et la gestion des relations avec les fournisseurs sont facilitées par les systèmes ERP. Ils offrent des outils pour évaluer les performances des fournisseurs, suivre les commandes et gérer les délais de livraison.

En résumé, l'optimisation des processus ERP dans la chaîne d'approvisionnement, à travers une meilleure prévision de la demande et une planification de la production plus efficace, permet d'améliorer la gestion des coûts, des stocks et des délais, assurant ainsi une meilleure performance globale de l'entreprise.

Cas d'utilisation de l'ERP dans la chaîne d'approvisionnement

L'utilisation d'un système ERP (Enterprise Resource Planning) dans la gestion de la chaîne d'approvisionnement permet d'améliorer la performance et l'efficacité d'une entreprise. Voici quelques cas d'utilisation où l'ERP aide à optimiser les processus au sein de la chaîne d'approvisionnement.

- Planification et prévision de la demande : L'ERP permet de prévoir la demande à partir de données historiques et de tendances de marché. Il facilite la mise en place de plans de production à court et à long terme en tenant compte de la capacité de production, des ressources humaines et des délais de livraison.

- Gestion des stocks : Le système ERP offre des outils pour un contrôle précis des stocks, permettant une gestion optimisée des inventaires. Il aide à déterminer les niveaux de stocks idéaux, à identifier les produits obsolètes et à réduire les situations de rupture de stock.

- Gestion des achats : L'ERP aide les entreprises à rationaliser leurs processus d'achat en automatisant la gestion des demandes d'achats, des devis et des commandes. Il permet également de suivre et de contrôler les performances des fournisseurs, d'évaluer les risques et de négocier les meilleurs contrats possibles.

- Planification de la production : L'ERP peut faciliter la création de plans de production en tenant compte des contraintes de capacité, des coûts de main-d'œuvre et des matériaux. Il aide à créer des ordres de fabrication, à planifier la maintenance préventive des machines et à optimiser les temps de production.

Voici un exemple de table présentant les avantages de l'utilisation d'un système ERP dans la chaîne d'approvisionnement :

|

Fonction

|

Avantages

|

|

Planification et prévision de la demande

|

Meilleures prédictions de la demande, plans de production ajustés à la demande

|

|

Gestion des stocks

|

Niveaux de stocks optimisés, réduction des produits obsolètes et des ruptures de stock

|

|

Gestion des achats

|

Processus d'achat automatisés, meilleures négociations avec les fournisseurs

|

|

Planification de la production

|

Optimisation des temps de production, réduction de la maintenance imprévue

|

En résumé, l'ERP contribue à améliorer la gestion de la chaîne d'approvisionnement en offrant des outils pour les fonctions telles que la prévision de la demande, la gestion des stocks, la gestion des achats et la planification de la production. L'adoption de ces solutions peut entraîner des gains significatifs en termes de performance, d'efficacité et de rentabilité pour les entreprises.