L'outil de planification de production est un élément clé dans la gestion des opérations industrielles. Il permet d'optimiser l'utilisation des ressources, d'améliorer la qualité des produits et de réduire les coûts de production en assurant un approvisionnement constant et équilibré de matériaux et de produits finis. Cet article abordera les principes de base de la planification de production, les outils informatiques existants pour faciliter ce processus et leur impact sur la gestion des opérations.

La planification des ressources de production et la planification des opérations et processus sont des composantes essentielles d'une planification de production efficace. Ces étapes permettent d'assurer une meilleure coordination entre les différents départements de l'entreprise, d'anticiper les besoins en matériaux et en ressources humaines, et de mettre en place des processus de suivi et d'amélioration continue. De plus, les indicateurs de performance clés (KPI) jouent un rôle primordial pour évaluer l'efficacité du système de production.

Points clés

- Optimisation des ressources et réduction des coûts grâce à la planification de production

- Utilisation d'outils informatiques pour faciliter les processus de planification

- Importance des KPI pour l'évaluation et l'amélioration continue des systèmes de production

Principes de base de la planification de production

La planification de production est un processus essentiel dans la gestion d'une entreprise de fabrication. Elle vise à harmoniser les différents éléments de la chaîne de production pour répondre efficacement à la demande du marché. Dans cette section, nous aborderons les objectifs de la planification, les paramètres clés à considérer et les méthodes de prévision de la demande.

Objectifs de la planification

Le principal objectif de la planification de production est d'assurer un équilibre entre la production et la demande. Cela permet de réduire les coûts, d'améliorer l'utilisation des ressources et de minimiser les délais de livraison. Voici quelques objectifs spécifiques de la planification de production :

- Maximiser l'utilisation des ressources : réduire les temps d'arrêt et optimiser l'utilisation des machines, des matériaux et de la main-d'œuvre.

- Réduire les coûts de production : optimiser les niveaux de stock et minimiser les coûts de logistique et de transport.

- Améliorer le service client : garantir des délais de livraison rapides et fiables.

- Flexibilité : être capable de réagir rapidement aux changements de la demande ou aux imprévus.

Paramètres clés

Pour une planification de production efficace, il est important de prendre en compte plusieurs paramètres clés. Voici les principaux paramètres à considérer :

- Capacité de production : la quantité maximale de produits pouvant être fabriqués sur une période donnée.

- Demande des clients : la quantité de produits que les clients souhaitent acheter.

- Niveaux de stock : la quantité de produits finis disponibles pour la vente et la quantité de matières premières disponibles pour la production.

- Délais de livraison : le temps nécessaire pour produire les produits et les livrer aux clients.

- Coûts de production : les coûts liés aux matériaux, à la main-d'œuvre, à l'énergie, etc.

Méthodes de prévision de la demande

La prévision de la demande est un élément crucial de la planification de production. Différentes méthodes de prévision peuvent être utilisées, en fonction des données disponibles et des spécificités de l'entreprise. Voici quelques méthodes courantes :

- Méthodes qualitatives : basées sur l'expérience et l'intuition des experts et des gestionnaires de l'entreprise.

- Exemple : prévisions formulées par une équipe de vente.

- Méthodes quantitatives : basées sur des données historiques, des statistiques et des modèles mathématiques.

- Exemple : lissage exponentiel, analyse de la régression.

- Méthodes mixtes : combinaison des méthodes qualitatives et quantitatives pour obtenir une prévision plus précise et fiable.

- Exemple : prévision ajustée par des experts à partir d'une prévision quantitative.

En somme, la planification de production est un processus clé dans la gestion d'une entreprise de fabrication. Il est essentiel de bien comprendre les objectifs de la planification, les paramètres clés à considérer et les méthodes de prévision de la demande pour assurer une production efficace et une satisfaction optimale des clients.

Outils informatiques en planification de production

La planification de la production est un élément clé pour assurer l'efficacité et la rentabilité des entreprises industrielles. Grâce aux outils informatiques, il est possible d'optimiser cette planification en simplifiant les processus et en aidant les décideurs à prendre les meilleures décisions. Voici quelques-uns des principaux outils informatiques en planification de production.

Systèmes ERP

Les systèmes ERP (Enterprise Resource Planning) sont des solutions logicielles intégrées permettant de gérer l'ensemble des processus opérationnels d'une entreprise, y compris la planification de production. Ces systèmes facilitent la communication entre les différents services, améliorant ainsi l'efficacité opérationnelle. Parmi les fonctionnalités dédiées à la planification de production, on retrouve :

- Gestion des stocks : suivi des matières premières et des produits finis

- Planification des ordres de production : ordonnancement et affectation des ressources de l'entreprise

- Suivi des délais : permet d'éviter les ruptures de stock ou les retards de livraison

Logiciels de planification avancée

Les logiciels de planification avancée (Advanced Planning Systems - APS) sont des solutions spécialisées dans la planification et l'optimisation des processus de production. Ils reposent sur des algorithmes spécifiques et des méthodes mathématiques pour aider à la prise de décision. Les avantages de ces logiciels incluent :

- Meilleure gestion des ressources : allocation optimale des ressources humaines et matérielles

- Réduction des coûts : réduction des stocks, amélioration de la qualité, réduction des délais

- Flexibilité : facilité d'adaptation aux changements de la demande ou des contraintes de production

Outils d'optimisation

Les outils d'optimisation sont des méthodes mathématiques et informatiques permettant de résoudre des problèmes complexes liés à la planification de production. Parmi les approches d'optimisation les plus courantes, on peut citer :

- Programmation linéaire : optimisation des systèmes linéaires pour la minimisation ou la maximisation d'une fonction objectif

- Méthodes de recherche opérationnelle : utilisées pour résoudre des problèmes d'allocation de ressources

- Modèles de simulation : permettent d'analyser les conséquences des différentes décisions sur la performance de la production

Ces outils sont généralement intégrés aux systèmes ERP ou aux logiciels de planification avancée pour fournir des analyses approfondies et des recommandations en matière de planification de production.

Planification des ressources de production

La planification des ressources de production est un élément essentiel pour optimiser le processus de production et maximiser l'efficacité au sein d'une entreprise. Ce processus consiste à allouer de manière optimale les ressources disponibles telles que les machines, les matières premières et la main-d'œuvre pour répondre aux besoins de production. Dans cette section, nous aborderons deux sous-sections importantes : la gestion des capacités et la planification des matières premières.

Gestion des capacités

La gestion des capacités est la première étape cruciale dans la planification des ressources de production. Elle permet de déterminer les besoins en machines, équipements et main-d'œuvre pour répondre aux exigences de la production tout en minimisant les coûts.

Voici quelques éléments clés à prendre en compte dans la gestion des capacités :

- Analyse de la demande : Estimer avec précision la demande pour ajuster le niveau de production.

- Évaluation des ressources disponibles : Analyser les ressources actuelles en termes de machines, de personnel et de matériaux.

- Optimisation de l'utilisation des ressources : Maximiser l'utilisation des ressources disponibles en réduisant les temps d'arrêt et en évitant les goulets d'étranglement.

Une gestion efficace des capacités permet de garantir que les ressources sont correctement allouées, évitant ainsi les dépassements de coûts et d'échéances.

Planification des matières premières

La planification des matières premières est une étape essentielle dans la planification des ressources de production. Elle permet de s'assurer que les matériaux nécessaires à la production sont disponibles en quantité suffisante et au bon moment, tout en minimisant le coût des stocks.

Voici quelques bonnes pratiques pour une planification efficace des matières premières :

- Évaluer les besoins en matériaux en fonction des prévisions de production

- Mettre en place un système de contrôle des stocks pour suivre la disponibilité des matières premières

- Travailler étroitement avec les fournisseurs pour garantir la livraison des matériaux en temps voulu

- Utiliser des logiciels de planification pour faciliter la coordination entre les différents services et optimiser l'achat des matériaux

Une planification adéquate des matières premières permet d'éviter les retards de production et les ruptures de stock, garantissant ainsi la satisfaction des clients et la rentabilité de l'entreprise.

Planification des opérations et processus

La planification de la production est essentielle pour assurer une gestion efficace des opérations et processus dans une entreprise. Cette section abordera l'ordonnancement des tâches et la gestion des flux de production dans ce contexte.

Ordonnancement des tâches

L'ordonnancement des tâches est une composante clé de la planification de la production. Il permet de déterminer l'ordre et la durée des tâches à accomplir pour assurer une production optimale. Voici quelques étapes importantes pour planifier l'ordonnancement des tâches:

- Identification des tâches: Il est essentiel de déterminer toutes les tâches nécessaires à la production d'un produit ou d'un service.

- Détermination des dépendances: Comprendre les relations entre les tâches et identifier celles qui doivent être achevées avant que d'autres ne puissent commencer.

- Estimation des durées: Estimer le temps nécessaire pour accomplir chaque tâche en tenant compte des ressources disponibles.

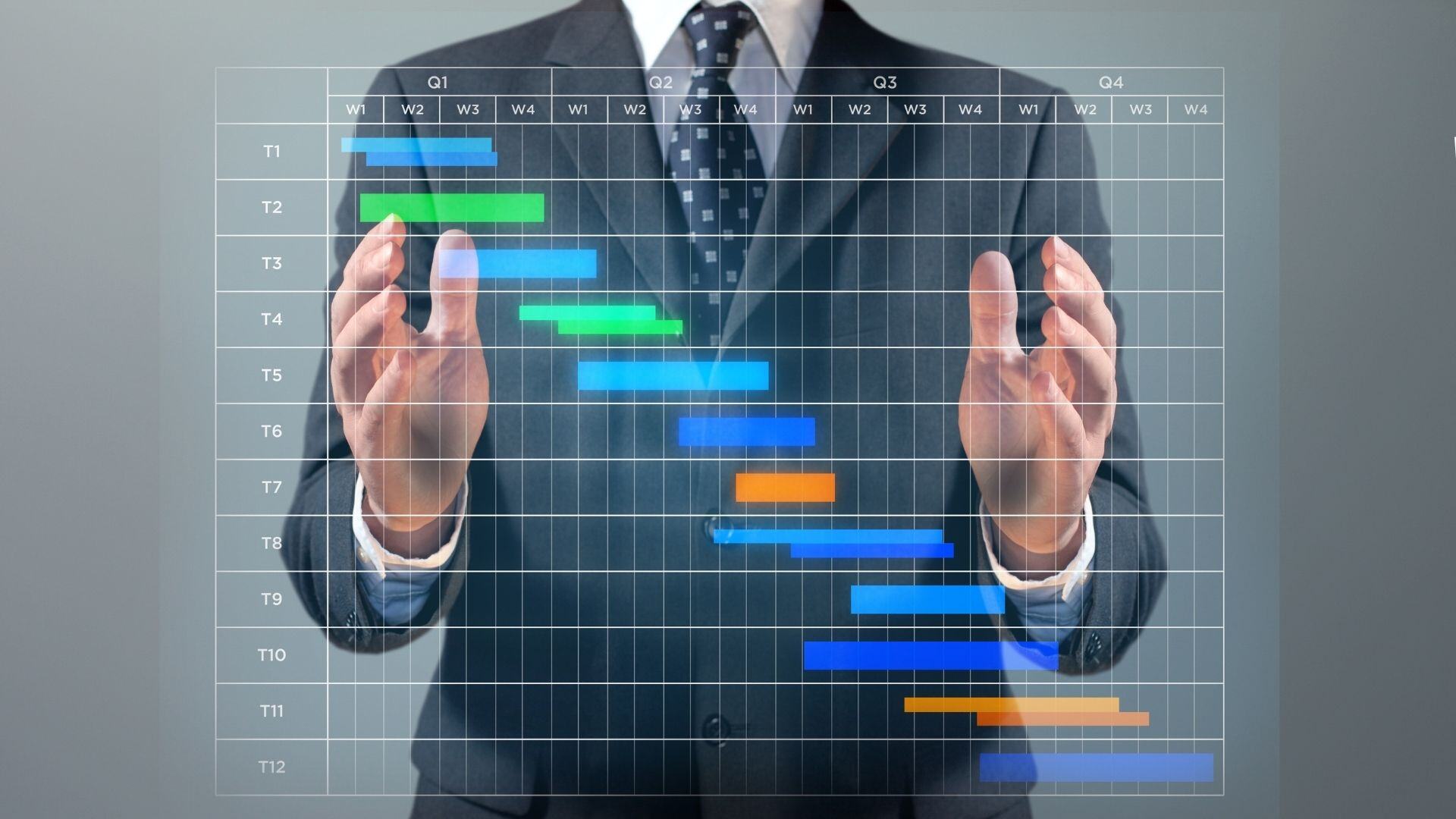

Un outil couramment utilisé pour organiser l'ordonnancement des tâches est le diagramme de Gantt. Ce dernier permet de visualiser les délais et les relations entre les différentes tâches.

Gestion de flux de production

La gestion des flux de production est un autre aspect essentiel de la planification de la production. Cela implique la coordination des processus et des matériaux tout au long de la chaîne de production. Les éléments clés de la gestion des flux de production comprennent :

- Gestion des stocks : Il est important de surveiller les niveaux de stocks tout au long de la chaîne de production et de prendre des décisions éclairées concernant l'approvisionnement et la demande.

- Optimisation des ressources : Maximiser l'efficacité des ressources telles que l'équipement, le matériel et le personnel est crucial pour une production réussie.

- Contrôle de qualité : Assurer la qualité des produits et services tout au long du processus de production est vital pour la satisfaction des clients et la réussite de l'entreprise.

En résumé, la planification des opérations et processus est un élément essentiel du succès d'une entreprise. Les domaines clés à considérer incluent l'ordonnancement des tâches et la gestion des flux de production. En utilisant des outils tels que les diagrammes de Gantt et en prêtant attention à des éléments tels que la gestion des stocks et l'optimisation des ressources, les entreprises peuvent améliorer leur efficacité et atteindre leurs objectifs de production.

Amélioration continue en planification de production

La planification de la production est un élément essentiel pour assurer l'efficacité et la compétitivité d'une entreprise. L'amélioration continue en planification de production vise à optimiser les processus de production, réduire les coûts et améliorer la qualité des produits. Dans ce cadre, deux méthodologies sont particulièrement utiles : les méthodologies Lean et l'analyse des écarts de performance.

Méthodologies Lean

Les méthodologies Lean proviennent du système de production Toyota et visent à éliminer les gaspillages pour augmenter la productivité. Elles se concentrent sur l'amélioration des flux de travail et la réduction des pertes. Voici quelques outils clés du Lean :

- Kaizen : amélioration continue basée sur l'implication de tous les employés.

- 5S : méthode pour organiser et optimiser l'espace de travail (Seiri, Seiton, Seiso, Seiketsu, Shitsuke).

- SMED : réduction du temps de changement de série (Single Minute Exchange of Die).

Un tableau comparatif des avantages et inconvénients des méthodologies Lean est présenté ci-dessous :

|

Avantages

|

Inconvénients

|

|

Réduction des coûts

|

Mise en œuvre initiale coûteuse

|

|

Amélioration de la qualité

|

Peut créer de la résistance au changement parmi les employés

|

|

Augmentation de la productivité

|

Nécessite un engagement à long terme

|

Analyse des écarts de performance

L'analyse des écarts de performance est une autre méthode permettant d'améliorer la planification de production. Elle vise à identifier les différences entre les objectifs fixés et les résultats réels, pour ensuite mettre en place des actions correctives. Voici les étapes clés de cette analyse :

- Collecte des données : rassembler les informations sur les indicateurs de performance clés (KPI) de l'entreprise.

- Analyse des données : comparer les résultats réels aux objectifs fixés pour identifier les écarts.

- Identification des causes : déterminer les facteurs qui ont contribué aux écarts.

- Mise en place d'actions correctives : élaborer et mettre en œuvre des plans pour éliminer ou réduire les écarts.

Un exemple d'application de l'analyse des écarts de performance est la matrice OEE (Overall Equipment Effectiveness), qui permet d'évaluer l'efficacité globale d'une entreprise en analysant trois composantes majeures : la disponibilité, la performance et la qualité.

En mettant en œuvre les méthodologies Lean et l'analyse des écarts de performance, les entreprises peuvent améliorer leurs processus de planification de production et atteindre une croissance durable.

Indicateurs de performance clés (KPI)

Les indicateurs de performance clés (KPI) sont essentiels pour évaluer l'efficacité et la rentabilité du processus de planification de production. Ils fournissent un aperçu des progrès réalisés et permettent d'apporter des améliorations en fonction des résultats obtenus.

Suivi des KPI

Le suivi des KPI doit être effectué régulièrement pour assurer un contrôle optimal de la production. Voici quelques KPI importants à prendre en compte :

- Taux de rendement synthétique (TRS) : Mesure l'efficacité globale de l'équipement en tenant compte de la disponibilité, de la performance et de la qualité.

- Délai de production : Durée totale nécessaire pour produire un article ou un ensemble d'articles, de la commande à la livraison.

- Taux de défauts : Pourcentage de produits défectueux par rapport au nombre total de produits fabriqués.

- Taux de satisfaction client : Pourcentage de clients satisfaits des produits livrés et du niveau de service fourni.

- Coûts de production : Coûts totaux associés à la fabrication d'un produit, y compris les coûts de main-d'œuvre, de matériel et d'équipement.

Il est essentiel de suivre ces KPI en utilisant des outils de gestion et de suivi appropriés, tels que des tableaux de bord et des systèmes de rapport.

Amélioration basée sur les KPI

Une fois les KPI identifiés et suivis, il est possible de procéder à des ajustements nécessaires pour améliorer la performance de la planification de production. Les mesures suivantes peuvent être prises en fonction des résultats des KPI :

- Augmenter la disponibilité des équipements : Si le TRS est faible, des mesures doivent être prises pour réduire les temps d'arrêt et améliorer la disponibilité des équipements.

- Réduire les délais de production : Si les délais de production sont longs, il faut chercher à optimiser les processus et à réduire le temps nécessaire pour produire un article.

- Minimiser les taux de défauts : Si le taux de défauts est élevé, des actions correctives doivent être mises en place pour réduire les erreurs et améliorer la qualité des produits.

- Améliorer la satisfaction client : Si le taux de satisfaction client est bas, des efforts doivent être faits pour améliorer le service client et écouter les besoins des clients.

- Réduire les coûts de production : Si les coûts de production sont élevés, des opportunités peuvent être identifiées pour réduire les coûts de main-d'œuvre, de matériel et d'équipement.

En résumé, les indicateurs de performance clés jouent un rôle crucial dans la gestion de la planification de production. Ils permettent de suivre et d'améliorer constamment la performance en fonction des objectifs fixés.

Défis et tendances en planification de production

Défis actuels

La planification de la production est confrontée à plusieurs défis actuels, notamment en raison de la complexité croissante des processus de production et des variations de la demande. Certains des défis majeurs sont :

- Variabilité de la demande : La demande de produits est souvent imprévisible et peut varier en fonction des saisons, des événements mondiaux et des préférences des consommateurs. Les entreprises doivent donc constamment adapter leur production pour répondre à ces fluctuations.

- Réduction des délais de production : Les entreprises cherchent à réduire au maximum les délais de production afin d'améliorer la qualité globale des produits et d'être plus compétitives.

- Gestion des stocks : La gestion efficace des stocks permet d'éviter les ruptures de stock et les pertes financières dues à la détérioration des produits ou à la non-utilisation des matériaux.

- Collaboration entre les services : La collaboration entre les services (ventes, achats, production, etc.) est un élément vital pour une planification précise de la production. La coordination entre les différentes parties prenantes est un défi difficile à relever.

Évolutions technologiques

Les évolutions technologiques ont un impact majeur sur la manière dont la planification de production est réalisée. Certaines tendances clés sont les suivantes :

- Le Big Data et l'analyse prédictive : L'exploitation des données par des algorithmes avancés permet d'identifier et de prévoir les tendances de la demande avec une plus grande précision. Cette information peut être utilisée pour optimiser la planification et la gestion de la production.

- L'automatisation et la robotisation : Les nouvelles technologies d'automatisation et de robotisation offrent des opportunités pour améliorer la productivité et réduire les coûts de main-d'œuvre. Elles peuvent également contribuer à une meilleure qualité des produits et rendre les processus de production plus flexibles et réactifs aux changements de la demande.

- Les solutions logicielles de planification : Les logiciels de planification de production offrent des solutions pour gérer et optimiser l'ensemble des processus de production, de la gestion des stocks à la planification des activités et à l'ordonnancement des tâches. Ces outils permettent une meilleure coordination entre les différents services et une plus grande réactivité face aux variations de la demande.

En conclusion, les défis et les tendances en matière de planification de production sont en constante évolution, en raison de l'évolution rapide des technologies et des changements dans les comportements de consommation. Les entreprises doivent donc être vigilantes et s'adapter à ces changements pour rester compétitives et réussir à long terme.